|

|

||

| FONAIAP DIVULGA > Colección > Número 21 Abril-Junio 1986 | ||

|

|

||

|

FONAIAP DIVULGA No. 21 Abril-Junio 1986 |

||

|

Nancy Morillo de

Montiel |

||

|

|

||

|

La composición química de un alimento determina su aptitud como medio de cultivo microbiano; esto es debido a que cada microorganismo tiene características propias de su género para utilizar los nutrientes de un alimento para su crecimiento; sin embargo, la humedad, el pH, la temperatura, la presencia o ausencia de oxígeno son factores que afectan su crecimiento y por lo tanto favorecen o impiden la descomposición de las sustancias químicas del sustrato alimenticio. Los alimentos más propensos a descomponerse son los que se consumen frescos tales como leche, pescados, mariscos, etc. Sin embargo, el hombre ha logrado conservarlos por más tiempo mediante tratamientos industriales, específicamente enlatados. Estos, a su vez, pueden sufrir alteraciones de origen bioquímico tales como: modificaciones del envase presencia de gases, descomposición anaeróbica de proteínas, como ocurre en alimentos con deficiencias en su proceso de esterilización. Para el procesamiento industrial del enlatado de la carne de cangrejo en la plantas procesadoras, se requiere el cumplimiento de una serie de pasos a fin de que la misma reúna las condiciones de calidad mínima exigidas tanto para su consumo nacional como para los fines de exportación. Para la venta al exterior trabajan las empresa enlatadoras en un 95% y el 5% restante es para el consumo nacional. Este procedimiento tiene su inicio en la planta con: RECEPCIÓN DE LA MATERIA PRIMA: El cangrejo llega a la planta a través de los provee dores de los diferentes Distritos de la Región. Los animales llegan vivos a las plantas debido a que son resistentes a la manipulación. TRATAMIENTOS

DETERMINACIÓN DEL PESO

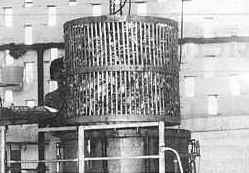

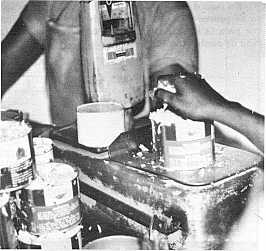

COCCIÓN Este se realiza a una temperatura de 22,36°C (250°F) con una presión de 15 lbs por espacio de 15 a 20 minutos. AIREACION : Una vez concluido el proceso anterior este producto es sometido al enfriamiento por medio de ventilación en un tiempo aproximado de 20 a 30 minuto. ENFRIAMIENTO Y REFRIGERACIÓN Se lleva a cabo en cavas especiales de enfriamiento controladas mediante termómetros o termostatos que indican los grados a los cuales se mantiene el producto. En este proceso la materia prima permanece aproximadamente 12 horas a 0°C. Esto permite que la materia prima tenga una textura más firme, para una mejor extracción de la carne. EXTRACCIÓN DE LA CARNE: Se realiza bajo las labores del personal obrero especializado. Su mayoría son mujeres que se ubican en varias mesas de trabajo de manera de distribuir la extracción de las diferentes tipos de carne que presenta el animal y las cuales son envasadas de acuerdo a las siguientes clasificaciones comerciales:

Este trabajo se ejecuta bajo una temperatura ambiente de 25°C.

LLENADO DEL ENVASE Se realiza de acuerdo al tipo de carne que especifica el enlatado, el cual se hace en forma semanal, por una obrera y pesando cada envase. DETERMINACIÓN DEL PESO: Una vez lleno el envase, se determina el peso, el cual es especificado en las latas señalado en 1 lb (453,6g). CIERRE O SELLADO DEL ENVASE Este se realiza al vacío por medio de máquinas manuales. PASTEURIZACIÓN: Proceso este que permite la eliminación de bacterias patógenas por medio de temperaturas entre 70 a 85° C. La pasteurización elimina las bacterias que pueden producir daños o trastornos en el individuo ya la vez hacen más duradero el producto. La duración de este proceso es de dos (2) horas y a diferentes temperaturas así:

LAVADO DEL ENVASE Ya pasteurizado el producto recibe un lavado, con una solución clorada (fría) a 20,64°C (45°F), que persigue dos fines:

CONSERVACIÓN FINAL: Consiste en el embalaje en bultos que contienen entre 25 y 36 latas cada uno, que luego son introducidas en cavas de congelación hasta el momento propició para su venta o exportación después de la cuarentena. CONTROL DE CALIDAD Una vez elaborado y pasteurizado el producto, se toman las muestras para su respectivo análisis micro-biológico, físico-químicos y organoléptico que determinarán si el producto está apto o no para el consumo. En caso de que alguna de estas pruebas sea positiva se procederá a la realización de análisis bioquímicos para la identificación de la bacteria y confirmación de contaminación. Ocurre casi siempre por problemas de manipulación del producto por el personal o bien por aguas mal tratadas en la misma empresa. LA CONTAMINACIÓN Ocurre casi siempre por problema de manipulación del producto por el personal o bien por aguas mal tratadas en la misma empresa. PRUEBA FÍSICO-QUÍMICAS Las pruebas físico-químicas se realizan para la determinación de proteína, grasa, ceniza, humedad, minerales (P. Mg., Ca), pH, sólidos totales, peso declarado de la lata, peso real y peso del producto. PRUEBAS ORGANOLEPTICAS Comprenden: Color (de la carne), olor, sabor, textura. PRUEBAS DE CONTROL DE CALIDAD Que serían además de las anteriormente nombra das, otras tales como: apariencia interna, posición y estado de los cuerpos en la lata, número de trozos, restos de desechos encontrados, apariencia externa de la lata, cierre de la lata, golpes de la lata, corrosión de la lata, inspección visual de la planta, inspección visual de la elaboración del producto. Al analizar todos estos pasos estamos garantizando un producto de óptima calidad. Para la introducción de nuestro producto en mercados del exterior se exigen los siguientes requisitos. CARNE DE CANGREJO

101.73 Regulación de la carne de cangrejo Ninguna carne de cangrejo puede ser ofrecida a la venta para el consumo humano sin el previo permiso de los servicios de inspección del Estado, en el cual conste que dicha carne ha sido preparada, procesada, empacada y esterilizada siguiendo sus normas respectivas. IMPORTANTE En cada paquete debe aparecer el número del certificado o permiso emitido a la planta para la

aprobación del servicio de inspección o el nombre y dirección del empaquetador o el símbolo del código

aceptado por el Departamento de Sanidad. |

||

|

|