|

Veterinaria Tropical 10: 3-18. 1985 PLANTA

EXPERIMENTAL PARA LA PRODUCCIÓN DE ANTÍGENO P. RAMOS*, J. OBREGON *, J. APONTE* y M. WIEDERMAN*

*FONAIAP |

||||||||||

|

RESUMEN Se describe la construcción y operación de una planta de producción de antígenos virales, con especial énfasis para el virus de la fiebre aftosa; la misma puede emplearse en la obtención de virus adaptados a cultivos de células en suspensión para la elaboración de inmunobiológicos. Esta planta ofrece ventajas de sencillez en su construcción, facilidad operacional, simplicidad de mantenimiento y dinamismo en su funcionamiento, ya que se puede expandir de acuerdo a las necesidades de producción y/o de investigación. Este diseño representa una alternativa para aquellos países del Tercer Mundo en donde influyen los problemas económicos y la escasa población animal que atender. INTRODUCCIÓN Hoy en día. la obtención de células a escala industrial es un imperativo para todos aquellos laboratorios que se consagran a la producción de vacunas virales, particularmente en los que se dedican a las vacunas contra la fiebre aftosa. La producción de vacunas inactivadas requiere de cepas altamente antigénicas e inmunógenas, cultivos de tejidos que permitan la máxima replicación viral y un sistema productivo económico y eficaz. Actualmente la tecnología ha desarrollado métodos (1,2) que cubren estos aspectos, no obstante, la misma ofrece limitantes en aquellos países del tercer mundo en donde la aplicación de estos adelantos técnicos se interrelaciona con problemas económicos y una escasa población animal que atender. En aquellas zonas geográficas, sujetas a estos determinantes, es aconsejable la adaptación de plantas sencillas que, además de permitir el entrenamiento del personal para la producción en pequeña escala, solucionen las necesidades inmediatas y garanticen la aceptación posterior de técnicas más sofisticadas. Asimismo, un sistema productivo debe ser lo suficientemente flexible, capaz de permitir la incorporación de nuevas cepas virales frente a la aparición de tipos y/o subtipos en un tiempo razonable y sin grandes erogaciones económicas. En este orden de ideas, la experiencia previa en el país con células BHK en suspensión (5) condujo al desarrollo y construcción de un equipo de fermentación (4), que sirve de base para la producción de vacunas antiaftosas inactivadas. En este trabajo se describe el diseño de una planta experimental que tiene las ventajas de la simplicidad y sencillez en su construcción, operación y mantenimiento, la cual puede ser útil en la obtención de los antígenos requeridos para la producción de estos inmunobiológicos. MATERIALES Y MÉTODOS 1. Materiales: Frascos

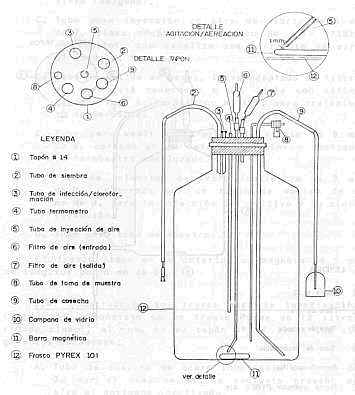

aspiradores Schott de 15 litros 4203/NS 60 2. Construcción de la planta 2.1. Construcción del aparato fermentador (Figura 1): El vaso fermentador (4) consiste en un frasco Schott de 15 litros, el cual posee las adaptaciones que garanticen la siembra y la cosecha de suspensión celular, así como la inyección y salida de aire, medidas de temperatura y toma de muestras. La descripción de la construcción del aparato fermentador aparece en el articulo "Cultivo de células BHK 21 clon 13 en suspensión. Construcción y operación de un fermentador experimental", publicado en Veterinaria Tropical Vol. 9: 3-15, 1984.

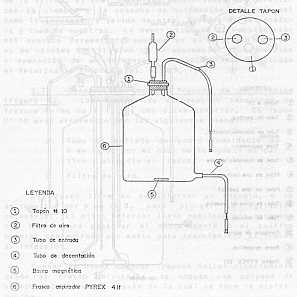

2.2. Construcción de los frascos de decantación (Figura 2): Los frascos de decantación consisten en frascos Pyrex de 4 litros con oliva inferior. El tapón N° 10 está atravesado por los siguientes elementos: A. Tubo de

entrada de acero inoxidable de 9 mm de Ø, por el cual se introduce el

cultivo y el medio al frasco. El frasco lleva en su interior un magneto, 6 cm de longitud por 6 mm de Ø, para proveer la agitación necesaria. La oliva inferior lleva adaptada una manguera con tapón para decantar el sobrenadante o el cultivo celular concentrado con medio para transferirlo al frasco de infección. Cuando se desea sembrar frascos Roller directamente desde el frasco decantador, se adapta una campana de vidrio a la oliva, a través de la cual se hace la distribución.

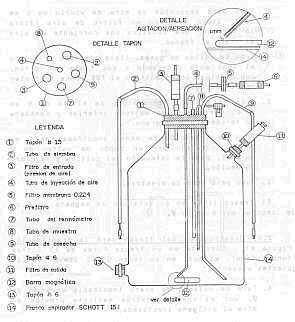

2.3. Construcción del frasco de infección y cloroformación (Figura 3): El frasco de infección y cloroformación consiste en un frasco Pyrex de 10 litros (fondo plano), con un tapón N° 14 el cual presenta los siguientes elementos: A. Tubo de

siembra, de acero inoxidable, de 9mm de Ø, por el cual se introduce el

cultivo al frasco El frasco lleva en su interior un magneto de 6 cm de longitud por 6 mm de Ø,

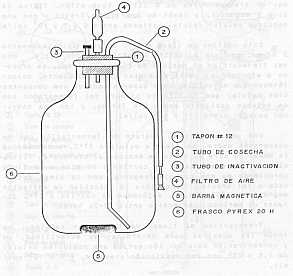

2.4. Construcción del frasco para la inactivación (Figura 4): Consiste en un frasco Pyrex de 12 litros (fondo plano), el cual en su tapón N° 12 lleva los siguientes elementos: A. Tubo de

cosecha de acero inoxidable de 9 mm de Ø, por el cual se extrae mediante

presión de aire el antígeno inactivado.

3. Operación de la planta (flujograma de producción en Figura 5) 3.1. Subcultivo celular en suspensión: La suspensión madre empleada en el fermentador se prepara con monocapas de células BHK adaptadas a suspensión y sembradas en frascos Pyrex de 8 litros (con sif6n, filtro de aire y magneto), a razón de 2,5 litros/frasco y con una densidad celular inicial estimada entre 6 y 7 x 105 cel/ml. Este cultivo se lleva a 37°C durante aproximadamente 2 horas, con una agitación magnética de 200 r.p.m. Una vez transcurrido el período de tiempo indicado, se procede a efectuar el contaje celular correspondiente, calculándose que el cultivo debe haber alcanzado una concentración celular que permita la siembra del fermentador con un volumen oscilante entre 5-6 litros, y con una densidad celular entre 5-7 x 105 cel/ml. Una vez cargado el aparato de fermentación con la suspensión madre, se lleva a estufa a 37°C, conectándose la bomba de aire al ducto de entrada al sistema de filtración de gases ajustando la corriente de aire a un flujo aproximado de dos burbujas/segundo, con la pinza destinada a tal efecto. Se calibra la velocidad de agitación magnética a 300 r.p.m., dejándose el cultivo a 37°C durante un período comprendido entre 22-24 horas. Transcurrido el tiempo de incubación señalado, se toman las muestras para determinar la esterilidad, pH y concentración celular (Se estima una población celular de 1,6 x 106 con una desviación standard,. ± 4 x 105 cel/ml). Luego se agrega medio Eagle con 10% de suero bovino a través del tubo de siembra del fermentador, llevando a un volumen operacional de 12 litros, continuándose la incubación bajo las condiciones arriba descritas. Posteriormente se efectúa la cosecha de parte de la suspensión transfiriéndose a los frascos de aspiración Pyrex de 5 litros (decantadores), dejando en el fermentador un cultivo suficiente para obtener un nuevo volumen de siembra de 12 litros, incubándose en las condiciones ya descritas.

3.2. Decantación celular: Los frascos decantadores, conteniendo aproximadamente un volumen de 4 litros de cultivo celular, son mantenidos 4°C por un lapso de tiempo de 24 horas, al cabo del cual se procede a descartar el sobrenadante a través de la abertura inferior, procurando no alterar la estabilidad de la capa celular sedimentada. Estas pueden servir como semilla, congeladas a -70°C; reserva de producción, manteniéndolas en refrigeración a 4°C; para obtención de monocapas en frascos Roller o para llevarlas al frasco de infección. Para la siembra de frascos Roller se procede de la siguiente manera: sobre la base de la concentración celular se calcula el volumen del cultivo a transvasar del fermentador a cada frasco decantador, a éstos se añade medio de crecimiento de manera de obtener un volumen final de 4 litros, los cuales permitirán sembrar los frascos Roller a razón de 400 ml de suspensión celular con una concentración de 3 x 109 células en cada uno. Para la infección de la suspensión se añade medio de mantenimiento con Tris en los frascos decantadores, de manera que la concentración celular quede ajustada a 2,6 x 105 cel/ml, permaneciendo a 4°C hasta que sea transferida al frasco de infección, para lo cual se procede a una agitación (10 aproximadamente) y se transfiere a través del tubo de decantación hacia el frasco de infección. 3.3. Infección y cloroformación: Una vez transferido de los frascos decantadores el volumen de suspensión celular deseado (10 litros) se lleva a cabo la infección. Para ello se inocula el virus a través del ducto de infección y se hace pasar una corriente de aire del frasco de infección a la fiola que contiene ácido acético. Se debe medir el pH y efectuar contaje celular para determinar el momento óptimo de replicación viral y proceder a la cloroformación. Posteriormente se distribuye esta suspensión viral en 10 frascos de polipropileno (1 litro de capacidad), para realizar la centrifugación a 3000 r.p.m. durante 30' a 4°C, a continuación se colecta el sobrenadante en el frasco.

En frascos Pyrex de 20 litros, se procede a la inactivación con B.E.I. (3). Después de transcurrida la inactivación, se procede a la neutralización del inactivante con tiosulfato de sodio y se almacena la suspensión viral para su posterior utilización en la preparación de la vacuna. RESULTADOS Y DISCUSIÓN Aunque han transcurrido muchos progresos en materia de producción de antígenos, la planta aquí descrita solo requiere materiales de uso común en laboratorios de investigación y/o de producción. Las ventajas especiales para la obtención de suspensiones virales mediante este sistema implican consideraciones económicas y humanas, disponibilidad de insumos y adaptación general de una producción viral en cantidades razonables, así como flexibilidad operacional. La simplicidad del manejo permite la participación de un reducido número de personas, el cual no amerita un entrenamiento complejo, garantizándose, sin embargo, la formación del mismo personal hacia tecnologías de producción más avanzadas. El mantenimiento no ofrece mayores dificultades, ya que los insumos empleados son de uso cotidiano en los laboratorios y de fácil adquisición en el mercado, lo que asegura la continuidad del proceso productivo. Por estas razones, creemos que este sistema posee características de sencillez en su construcción, operación y mantenimiento. La recesión económica actual impone, a nivel mundial, la búsqueda de alternativas para la solución de los numerosos problemas sanitarios que afectan a los países del tercer mundo. Una de ellas podría ser la incorporación de esta planta para la obtención de antígenos destinados a la producción de inmunobiológicos, ya que su costo actual se estima que asciende a US$ 20 000.00, cifra razonable si se compara con la inversión a realizar para el establecimiento de una planta de tipo comercial. En aquellas áreas en donde privan escasos recursos económicos y una baja población animal que atender, el empleo de vacunas como medidas profilácticas habla a favor de la aplicación de este sistema, especialmente en la elaboración de la vacuna antiaftosa en donde se emplean células BHK en suspensión para la obtención del antígeno. Asimismo, en aquellos países que ya poseen plantas industriales es recomendable la disponibilidad de un sistema sencillo y eficaz, que les permita encarar situaciones de emergencia que se planteen al aparecer subtipos diferentes a los actuantes, permitiéndoles efectuar los ajustes necesarios sin afectar el potencial productivo ya instalado. Los resultados a nivel experimental demostraron que la planta aquí descrita, funcionando con dos frascos fermentadores, produce como mínimo 120 litros de antígeno inactivado mensualmente, lo que significa una producción de 500 000 dosis al año. La cantidad de antígenos producidos se puede incrementar mediante la incorporación de nuevos elementos contemplados en el diseño de la planta; este hecho permite deducir el funcionamiento dinámico de la misma, de acuerdo a las necesidades de investigación y/o producción de los usuarios. SUMMARY The construction and operation of a plant for the production of viral antigens, making special emphasis in the foot-and-mouth disease virus, is described. The plant can be use to obtain other viruses adapted to grow in cell suspension and used as inmunobiologicals. Among the advantages offered by the plant are: the simplicity in its construction, maintainance and operation, and the versatility in its functioning because it can be readily expanded in accordance with the necessities of production and/or research. This model represents a viable alternative for those third world countries where economic restrains and a little animal production are influential facts. AGRADECIMIENTO Se agradece al Dr. Jesús Castañeda su apoyo y estimulo, al Lic. Juan Ernesto Ludert L., por la revisión y discusión del presente trabajo; al Centro Panamericano de Fiebre Aftosa. institución que impartió la formación técnica, y a la señora Irma Puerta de Fuentes por su trabajo secretarial. BIBLIOGRAFÍA 1. ABARACON, D. Manual didáctico sobre producción, control de calidad y uso de vacunas con adyuvante oleoso contra la fiebre aftosa. Centro Panamericano de Fiebre Aftosa. 1985. 2. BARAHONA, M.J., A.C. GAGGERO y J.A. MEZQUITA. Manual de métodos producao de vacina antiaftosa com adyuvante oleoso Lara-Campinas. Centro Panamericano de Fiebre Aftosa. 1985. 3. BAHNEMANN. H.G. Binary Ethylenimine as an inactivant for foot-and-mouth disease virus and its applications for vaccine production. Arch. Virol 47:45-56. 1975. 4. OBREGON, J.M., P.M. RAMOS, J. APONTE y N. CONDE. Cultivo de células BHK 21 clon 13 en suspensión. Construcción y operación de un fermentador experimental. Veterinaria Trop. 9 :3-15. 1984. 5. RAMOS, P.M., J.M. OBREGON. A. MALDONADO, N. NOGUERA y M. DELGADO. Producción de células BHK 21 clon 13 en suspensión: sistema utilizado en el Servicio de Vacuna Inactivada del Instituto de Investigaciones Veterinarias. XXIX Convención Anual de la AsoVac. Memorias. 1979. |

||||||||||

|

|